在现代机械制造业中,齿轮作为重要的传动部件,其性能对设备的整体运行具有重要影响,齿轮研磨作为提高齿轮性能的一种常见工艺方法,能够有效改善齿轮的接触精度、降低噪音和振动,提高传动效率,而研磨后的粗糙度是影响齿轮性能的关键因素之一,本文将探讨齿轮研磨后粗糙度的影响因素、工艺优化措施及其对齿轮性能的影响。

齿轮研磨后粗糙度的影响因素

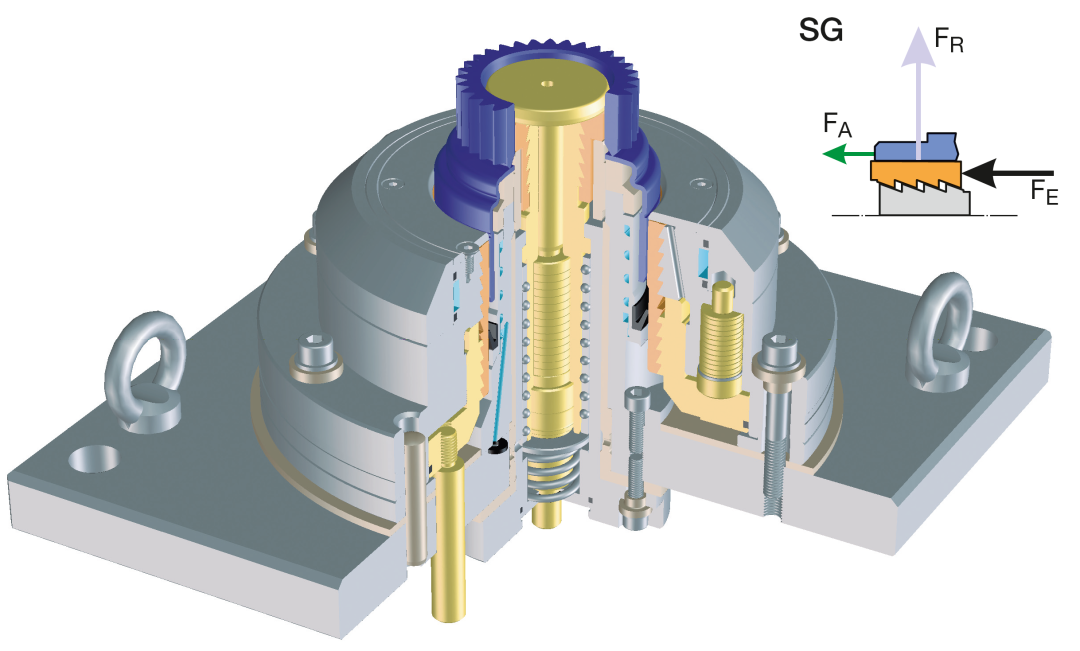

1、研磨工艺参数:研磨过程中,磨石的选择、研磨速度、压力等工艺参数直接影响研磨后的粗糙度,不合理的参数设置可能导致研磨过度或不足,从而影响粗糙度。

2、齿轮材料:不同材料的齿轮在研磨过程中表现出的磨削性能不同,进而影响研磨后的粗糙度。

3、齿轮热处理状态:热处理状态对齿轮材料的硬度、耐磨性等方面有影响,从而影响研磨后的粗糙度。

工艺优化措施

1、合理选择研磨工艺参数:根据齿轮的材料、热处理和设计要求,选择合适的磨石、研磨速度、压力等工艺参数,通过试验优化,确定最佳的工艺参数组合。

2、改进研磨方法:采用先进的研磨工艺,如机械化学研磨、超声波研磨等,提高研磨效果,降低粗糙度。

3、严格控制工艺流程:确保研磨前的齿轮表面清洁、无锈蚀,避免研磨过程中的污染和杂质对粗糙度的影响。

研磨后粗糙度对齿轮性能的影响

1、接触精度:研磨后的粗糙度对齿轮的接触精度有重要影响,较低的粗糙度意味着更好的接触精度,有利于提高齿轮的传动效率和使用寿命。

2、噪音和振动:粗糙度对齿轮的噪音和振动水平有直接影响,较低的粗糙度有助于降低齿轮运行时的噪音和振动,提高设备的舒适性。

3、耐磨性:粗糙度影响齿轮表面的耐磨性,较低的粗糙度意味着更好的耐磨性,有利于提高齿轮的使用寿命。

4、抗疲劳性能:粗糙度对齿轮的抗疲劳性能也有一定影响,通过优化研磨工艺,降低粗糙度,可以提高齿轮的抗疲劳性能,降低故障风险。

案例分析

为了验证上述理论,本文选取了一种典型齿轮进行研磨实验,该齿轮采用淬火处理,材料为40CrMnMo,通过实验,研究了不同研磨工艺参数对粗糙度的影响,并对比了研磨前后齿轮的性能变化,实验结果表明,通过优化研磨工艺参数,可以有效降低齿轮研磨后的粗糙度,提高齿轮的接触精度、耐磨性和抗疲劳性能,降低噪音和振动水平。

本文研究了齿轮研磨后粗糙度的影响因素、工艺优化措施及其对齿轮性能的影响,通过案例分析,验证了优化研磨工艺对改善齿轮性能的重要性,实际生产过程中,应根据齿轮的材料、热处理和设计要求,选择合适的研磨工艺和参数,以降低粗糙度,提高齿轮的性能和使用寿命,还需严格控制研磨过程中的工艺流程,确保研磨质量。

展望

未来研究方向可包括:进一步研究不同材料齿轮的研磨性能,探索更先进的研磨工艺和设备,提高研磨效率和质量;研究粗糙度与其他表面质量指标(如硬度、残余应力等)的关联关系,为齿轮设计制造提供更为全面的理论指导;研究齿轮在运行过程中的磨损和失效机制,为优化研磨工艺和提高齿轮性能提供理论依据。

齿轮研磨后的粗糙度是影响齿轮性能的关键因素之一,通过优化研磨工艺和参数,可以有效提高齿轮的性能和使用寿命,为现代机械制造业的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...